セラミック砂の化学組成は主に Al2O3 と SiO2 であり、セラミック砂の鉱物相は主にコランダム相とムライト相であり、少量のアモルファス相もあります。セラミックサンドの耐火性は一般に1800°Cを超え、高硬度のアルミニウム-シリコン耐火材料です。

セラミックサンドの特徴

● 高耐火性。

●熱膨張係数が小さい。

● 熱伝導率が高い。

● ほぼ球形、小さな角度係数、良好な流動性、およびコンパクトな能力。

●滑らかな表面、ひび割れ、隆起なし。

● 様々な鋳造金属材料に適した中性材料。

● 粒子の強度が高く壊れにくい。

● 粒子サイズの範囲が広く、プロセス要件に応じて混合をカスタマイズできます。

エンジン鋳物へのセラミックサンドの適用

1.セラミックサンドを使用して、鋳鉄製シリンダーヘッドのベーニング、砂の付着、コアの破損、およびサンドコアの変形を解決します

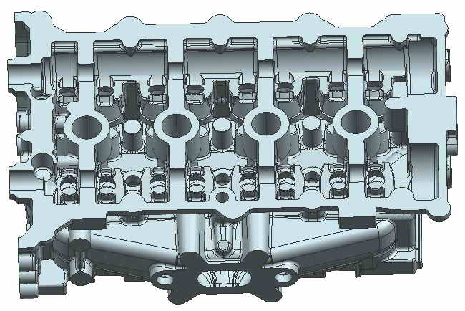

●シリンダーブロックとシリンダーヘッドはエンジンの最も重要な鋳物です。

●内腔の形状が複雑で、寸法精度や内腔のクリーン度に対する要求が高い

●大ロット

生産効率と製品品質を確保するために、

●グリーンサンド(主にハイドロスタティックスタイリングライン)組立ラインでの生産が一般的です。

● 中子は一般的にコールドボックスとレジンコーテッドサンド(シェルコア)製法、一部の中子はホットボックス製法です。

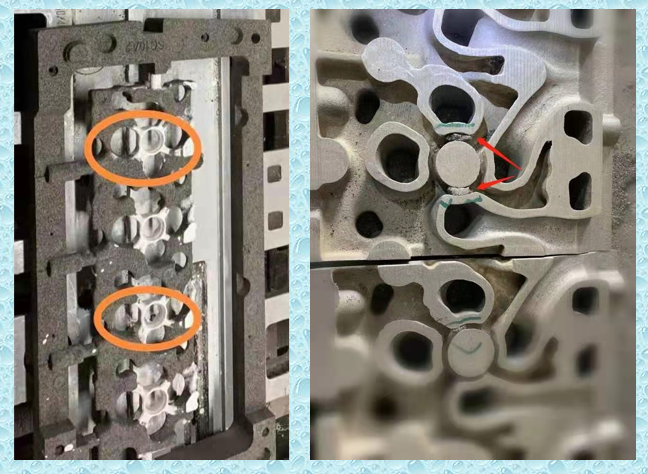

● シリンダーブロックとヘッド鋳造の砂中子の複雑な形状により、一部の砂中子は断面積が小さく、一部のシリンダーブロックとシリンダーヘッドのウォータージャケットコアの最も薄い部分はわずか 3 ~ 3.5mm です。砂の排出口が狭い、鋳造後の砂中子が高温の溶銑に長時間囲まれている、砂の洗浄が難しい、特殊な洗浄設備が必要、など。シリンダーブロックとシリンダーヘッドのウォータージャケット鋳物に静脈と砂の付着の問題が発生しました。コアの変形と破損したコアの問題は非常に一般的であり、解決が困難です。

このような問題を解決するために、2010年頃から、FAW、Weichai、Shangchai、Shanxi Xinkeなどの有名な国内エンジン鋳造会社が、セラミックサンドを使用してシリンダーブロックを製造する研究とテストを開始しました。シリンダーヘッドのウォータージャケット、オイル通路。等しい中子は、内部空洞の焼結、砂の付着、中子の変形、中子の破損などの欠陥を効果的に排除または低減します。

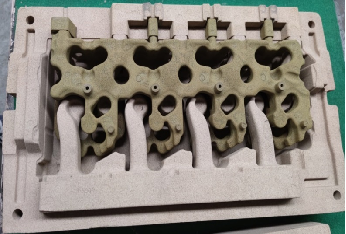

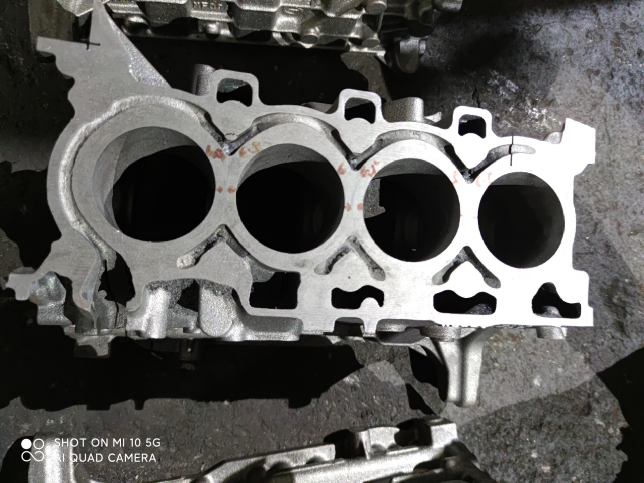

以下の写真は、コールドボックスプロセスを施したセラミックサンドで作られています。

以来、セラミック砂混合たわし砂は、コールドボックス、ホットボックス工程で徐々に普及し、シリンダーヘッドのウォータージャケットコアに適用されています。6年以上安定して生産されています。コールドボックスサンドコアの現在の使用法は次のとおりです。サンドコアの形状とサイズに応じて、追加されるセラミックサンドの量は30%〜50%、追加される樹脂の総量は1.2%〜1.8%です。引張強度は 2.2 ~ 2.7 MPa です。(ラボサンプル試験データ)

まとめ

シリンダーブロックとヘッドの鋳鉄部品には、多くの狭い内部空洞構造が含まれており、注湯温度は一般に 1440 ~ 1500°C です。砂中子の薄肉部分は、高温の熔鉄の作用下で容易に焼結されます。たとえば、溶鉄が砂中子に浸透したり、界面反応を生成して粘着性の砂を形成したりします。セラミック砂の耐火性は1800°Cを超えていますが、セラミック砂の真密度は比較的高く、同じ直径と速度の砂粒子の運動エネルギーは、砂を発射するときのケイ砂粒子の1.28倍です。砂コアの密度を高めます。

これらの利点が、セラミックサンドを使用することで、シリンダーヘッド鋳物の内腔に砂が付着する問題を解決できる理由です。

シリンダーブロックやシリンダーヘッドのウォータージャケットや吸排気部には、ベーニング欠陥が多い。多くの研究と鋳造の実践により、鋳物表面のベーニング欠陥の根本的な原因は、熱応力を引き起こすケイ砂の相変化膨張であり、それが中子砂の表面に亀裂を引き起こし、溶鉄を引き起こすことが示されています。亀裂に浸透するために、特にコールドボックスプロセスでは、静脈の傾向が大きくなります。実際、けい砂の熱膨張率は1.5%と高く、セラミックサンドの熱膨張率はわずか0.13%(1000℃で10分間加熱)です。熱膨張応力による砂中子の表面のどこに亀裂が生じる可能性は非常に小さいです。シリンダーブロックとシリンダーヘッドのサンドコアにセラミックサンドを使用することは、現在、ベーニングの問題に対する簡単で効果的な解決策です。

複雑で薄肉で細長いシリンダーヘッドのウォータージャケット砂中子やシリンダーオイルチャンネル砂中子は、高い強度(高温強度を含む)と靭性が要求されると同時に、中子砂のガス発生を抑制する必要があります。伝統的に、コーテッドサンドプロセスが主に使用されています。セラミックサンドを使用することでレジン量を減らし、高強度と低ガス発生の効果を実現。レジンと原砂の性能が継続的に改善されているため、近年、コールドボックスプロセスがコーテッドサンドプロセスの一部に取って代わり、生産効率が大幅に向上し、生産環境が改善されています。

2. 排気管の砂中子変形問題を解決するためのセラミックサンドの適用

エキゾーストマニホールドは高温の交互条件で長時間使用されるため、高温での材料の耐酸化性はエキゾーストマニホールドの寿命に直接影響します。近年、国は自動車排気ガスの排出基準を継続的に改善しており、触媒技術とターボチャージャー技術の適用により、排気マニホールドの作動温度が大幅に上昇し、750 °C を超えています。エンジン性能のさらなる向上に伴い、エキゾーストマニホールドの作動温度も上昇します。現在、ZG 40Cr22Ni10Si2 (JB/T 13044) などの耐熱鋳鋼が一般的に使用されており、耐熱温度は 950°C ~ 1100°C です。

エキゾーストマニホールドの内腔は、一般に性能に影響を与えるクラック、コールドシャット、引け巣、スラグ巻き込み等がないことが要求され、内腔の粗さはRa25以下が要求されます。同時に、パイプ肉厚の偏差に関する厳密で明確な規制があります。長い間、エキゾースト マニホールド パイプ壁の不均一な肉厚と過度の偏差の問題は、多くのエキゾースト マニホールドの鋳造工場を悩ませてきました。

鋳物工場は、最初にケイ砂でコーティングされた砂中子を使用して、耐熱鋼の排気マニホールドを製造しました。注入温度が高いため (1470 ~ 1550°C)、砂中子は容易に変形し、パイプの肉厚に許容範囲外の現象が発生しました。ケイ砂は高温で相変化処理されていますが、さまざまな要因の影響により、依然として高温での砂中子の変形に打ち勝つことができず、パイプ壁の厚さに幅広い変動が生じます。と、ひどい場合は廃棄となります。中子の強度向上と中子のガス発生を抑えるため、セラミックサンドコーテッドサンドを採用することにしました。樹脂添加量を珪砂コーテッドサンドより36%少なくすると、室温曲げ強さ、熱曲げ強さが51%、67%向上し、ガス発生量は20%低減し、高強度と低ガス発生のプロセス要件。

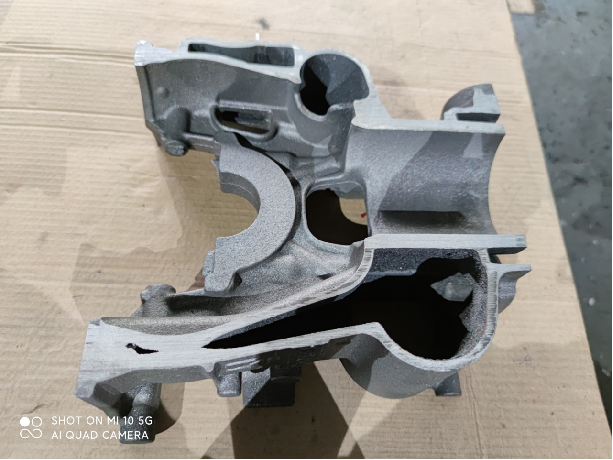

工場では珪砂被覆砂中子とセラミック砂中子を同時鋳造し、鋳物を洗浄した後、解剖学的検査を行っています。

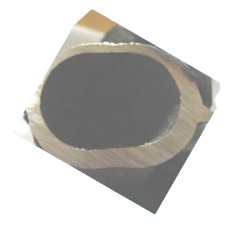

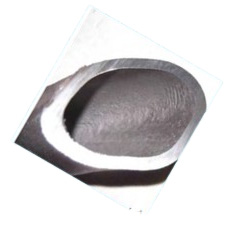

コアがケイ砂でコーティングされた砂でできている場合、鋳物は壁の厚さが不均一で壁が薄く、壁の厚さは3.0〜6.2 mmです。コアがセラミックサンドでコーティングされた砂でできている場合、鋳物の肉厚は均一で、肉厚は4.4〜4.6 mmです。次の図のように

珪砂被覆砂

セラミックサンドコーティングサンド

セラミックサンドコーティング砂を使用して中子を作り、中子の破損をなくし、中子の変形を減らし、排気マニホールドの内部空洞流路の寸法精度を大幅に向上させ、内部空洞への砂の付着を減らし、品質を向上させます鋳物と完成品は評価され、大きな経済的利益を達成しました。

3. ターボチャージャーハウジングへのセラミックサンドの適用

ターボチャージャー シェルのタービン側の作動温度は一般に 600°C を超え、中には 950 ~ 1050°C に達するものもあります。シェル素材は、高温に耐え、良好なキャスティング性能を備えている必要があります。シェル構造がよりコンパクトになり、肉厚が薄く均一で、内部キャビティがクリーンであるなど、非常に要求が厳しいものです。現在、ターボチャージャーのハウジングは一般的に耐熱鋼鋳物 (ドイツ規格 DIN EN 10295 の 1.4837 および 1.4849 など) で作られており、耐熱ダクタイル鋳鉄も使用されています (ドイツ規格 GGG SiMo、アメリカ規格 GGG SiMo など)。標準高ニッケル オーステ ナイト球状鉄 D5S など)。

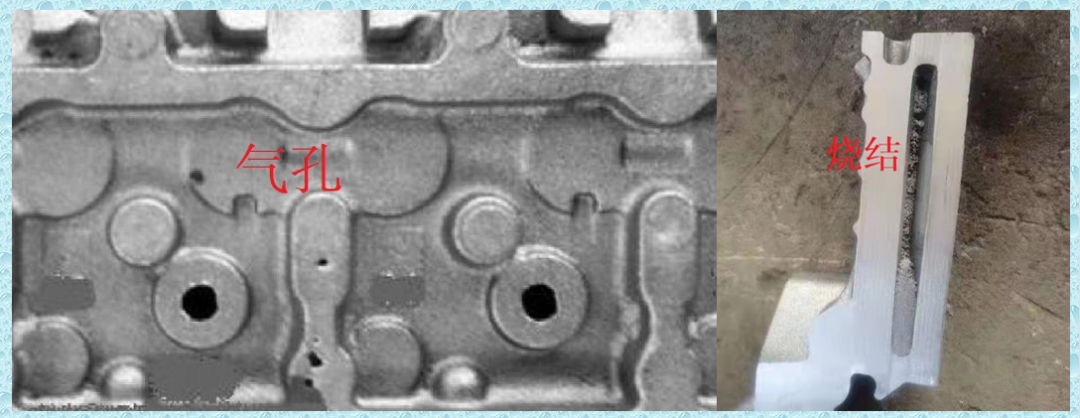

1.8 T エンジン ターボチャージャー ハウジング、材料: 1.4837、すなわち GX40CrNiSi 25-12、主な化学組成 (%): C: 0.3-0.5、Si: 1-2.5、Cr: 24-27、Mo: 最大 0.5、Ni: 11 -14、注湯温度1560℃。この合金は、融点が高く、収縮率が大きく、高温割れ傾向が強く、鋳造が困難です。鋳物の金属組織には、残留炭化物と非金属介在物に関する厳しい要件があり、鋳造欠陥に関する特定の規制もあります。鋳物の品質と生産効率を確保するために、成形プロセスでは、フィルム コーティングされたサンド シェル コア (および一部のコールド ボックスとホット ボックス コア) を使用したコア キャスティングを採用しています。当初はたわし砂AFS50を使用し、その後焙焼珪砂を使用しましたが、砂の付着、バリ、熱割れ、内腔の気孔など、程度の差はありますが問題が発生しました。

研究とテストに基づいて、工場はセラミックサンドを使用することにしました。最初に完成したコーテッドサンド(100%セラミックサンド)を購入し、その後再生およびコーティング機器を購入し、製造プロセス中にプロセスを継続的に最適化し、セラミックサンドとスクラビングサンドを使用して原砂を混合しました。現在、コーティングされた砂は、次の表に従って大まかに実装されています。

| ターボチャージャーハウジング用セラミックサンドコートサンド加工 | ||||

| 砂のサイズ | セラミックサンド率 % | 樹脂添加% | 曲げ強度 MPa | ガス出力 ml/g |

| AFS50 | 30-50 | 1.6-1.9 | 6.5-8 | ≤12 |

過去数年間、このプラントの生産プロセスは安定して稼働しており、鋳物の品質は良好で、経済的および環境上の利点は顕著です。概要は次のとおりです。

を。中子にセラミック砂を使用するか、セラミック砂とケイ砂を混合して使用することにより、鋳物の砂付き、焼結、ベーニング、熱割れなどの不具合を解消し、安定した効率的な生産を実現します。

b.中子鋳造、高い生産効率、低い砂鉄比 (通常は 2:1 以下)、原料砂の消費量が少なく、コストが低い。

c.コア注入は廃砂の全体的なリサイクルと再生に役立ち、再生には熱再生が均一に採用されます。再生砂の性能は、研磨砂用の新しい砂のレベルに達し、原砂の購入コストを削減し、固形廃棄物の排出を削減する効果を達成しました。

d.再生砂中のセラミックサンドの含有量を頻繁に確認し、新たにセラミックサンドを添加する量を決定する必要があります。

e.セラミックサンドは、形状が丸く、流動性が良く、比重が大きい。珪砂と混合すると偏析を起こしやすい。必要に応じて、サンド シューティング プロセスを調整する必要があります。

f.フィルムを覆うときは、高品質のフェノール樹脂を使用し、さまざまな添加剤を慎重に使用してください。

4. エンジンのアルミニウム合金シリンダーヘッドへのセラミックサンドの適用

自動車のパワーを向上させ、燃料消費を減らし、排気ガス汚染を減らし、環境を保護するために、軽量化された自動車は自動車産業の発展傾向です。現在、シリンダーブロックやシリンダーヘッドなどの自動車エンジン(ディーゼルエンジンを含む)の鋳物は、一般的にアルミニウム合金で鋳造されており、シリンダーブロックやシリンダーヘッドの鋳造プロセスは、砂中子、金型重力鋳造、低圧を使用する場合キャスティング(LPDC)が最も代表的です。

アルミニウム合金シリンダーブロックとヘッド鋳物のサンドコア、コーティングサンド、コールドボックスプロセスはより一般的で、高精度で大規模な生産特性に適しています。セラミックサンドを使用する方法は、鋳鉄シリンダーヘッドの製造に似ています。アルミニウム合金は注湯温度が低く、比重が小さいため、一般的に工場のコールドボックス砂中子など強度の低い中子砂が使用され、樹脂の添加量は 0.5 ~ 0.6% で、引張強度は0.8~1.2MPa。中子砂が必要です。 崩壊性に優れています。セラミックサンドを使用することでレジンの添加量を減らし、中子の崩れを大幅に改善。

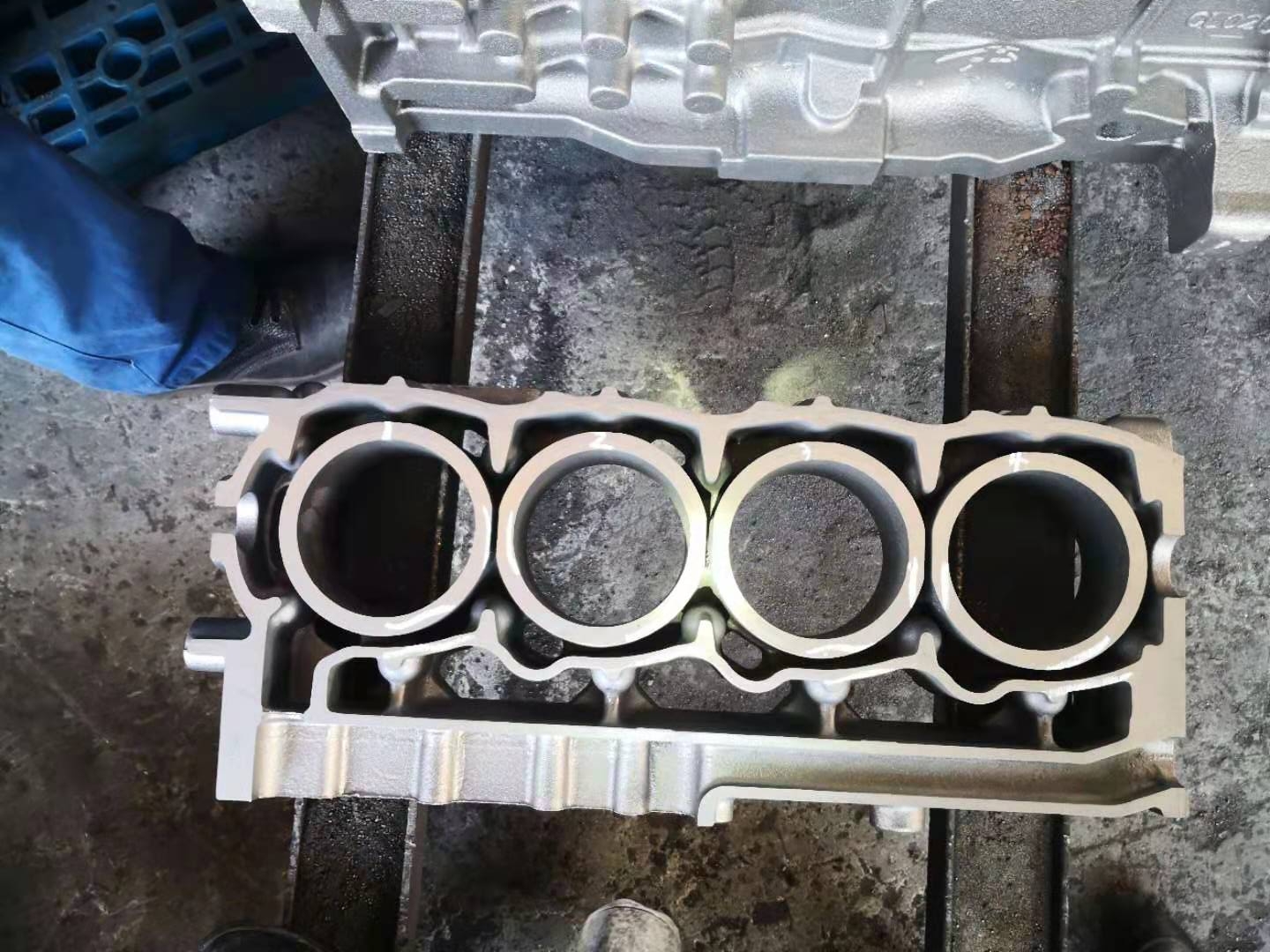

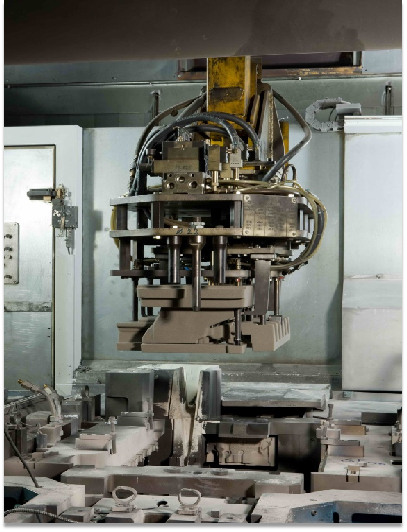

近年、鋳物の生産環境を改善し、品質を向上させるために、無機結合剤(変性水ガラス、リン酸塩結合剤などを含む)の研究と応用がますます進んでいます。下の写真は、セラミックサンド無機バインダーコアサンドアルミニウム合金シリンダーヘッドを使用した工場の鋳造現場です。

工場ではセラミックサンド無機バインダーを使用してコアを作成し、バインダーの添加量は1.8〜2.2%です。セラミック砂の良好な流動性により、砂のコアは緻密で、表面は完全で滑らかであると同時に、ガスの発生量が少なく、鋳物の歩留まりが大幅に向上し、コアサンドの崩壊性が向上します、生産環境を改善し、グリーン生産のモデルとなります。

エンジン鋳造業界でのセラミック砂の適用は、生産効率を改善し、作業環境を改善し、鋳造欠陥を解決し、大きな経済的利益と優れた環境的利益を達成しました。

エンジン鋳造業界は、中子砂の再生を増やし続け、セラミック砂の使用効率をさらに改善し、固形廃棄物の排出を削減する必要があります。

使用効果と使用範囲の観点から、セラミック砂は現在、エンジン鋳造業界で最高の総合性能と最大の消費量を備えた鋳造特殊砂です。

投稿時間: 2023 年 3 月 27 日